MTBF (Mean Time Between Failures) to jeden z najczęściej cytowanych wskaźników w zakładach produkcyjnych, ale też jeden z najbardziej niezrozumianych. Dla jednych to tylko „parametr z tabeli technicznej”, dla innych — podstawowy wskaźnik niezawodności parku maszynowego. W tym artykule pokażemy, czym ten wskaźnik jest naprawdę, jak go mierzyć, interpretować, poprawiać i wdrażać w praktyce. Bazujemy na doświadczeniach z setek wdrożeń w firmach produkcyjnych i zebranych najlepszych praktykach.

Co to jest MTBF?

MTBF (Średni Czas Między Awarami) to wskaźnik określający średni czas pracy urządzenia między kolejnymi awariami.

Wzór:

MTBF = Czas działania (bez przestojów planowanych) / Liczba awarii

Im wyższa wartość wskaźnika, tym bardziej niezawodne jest urządzenie lub system.

Czym MTBF nie jest:

- Nie mówi nic o czasie naprawy (do tego służy MTTR).

- Nie jest „gwarancją” producenta, tylko miarą empiryczną.

- Nie działa w oderwaniu od kontekstu – ta sama wartość wskaźnika może być dobra w jednej branży, a nieakceptowalna w innej.

Dlaczego ma znaczenie w praktyce?

- Pozwala porównywać niezawodność różnych maszyn lub linii.

- Umożliwia wczesną identyfikację krytycznych urządzeń, które zawodzą najczęściej.

- Wspiera planowanie przeglądów i działań prewencyjnych.

- Ma bezpośredni wpływ na OEE, koszty utrzymania ruchu i terminowość produkcji.

Jak prawidłowo mierzyć MTBF?

- Zbieraj dane tylko o awariach (unplanned downtime), nie o przezbrojeniach czy postojach planowanych.

- Uwzględniaj czas produkcji netto, czyli z pominięciem przestojów planowanych.

- Rejestruj każdą awarię z datą, godziną, czasem przestoju i przyczyną.

- Dane powinny być zbierane automatycznie lub ustandaryzowanym formularzem – tu pomocny jest system CMMS.

W praktyce wielu zakładów, problemy z obliczeniami wskaźnika zaczynają się już na etapie błędnego zbierania danych.

Typowe błędy przy analizie wskaźnika

- Liczenie czasu kalendarzowego zamiast rzeczywistego czasu pracy maszyn.

- Niedokładne rejestrowanie awarii lub brak ich klasyfikacji.

- Zbyt mała próbka danych – pojedyncze awarie nie dają miarodajnych wyników.

- Brak rozróżnienia typów awarii (np. mechaniczne vs elektryczne) utrudnia wnioski.

Jak interpretować MTBF?

Wysoki = niska awaryjność = większa przewidywalność.

Niski = częste przestoje = większe ryzyko niedotrzymania terminów.

Przykład:

Jeśli maszyna A ma MTBF = 240 godzin, a maszyna B = 60 godzin:

- Maszyna B wymaga 4x częstszych interwencji UR.

- Warto przeanalizować jej historię awarii i wprowadzić działania zapobiegawcze.

Jak poprawić MTBF? Praktyczne strategie

1. Standaryzacja czynności UR

- Tworzenie checklist serwisowych.

- Utrzymywanie dokumentacji napraw i analiz awarii.

2. Analiza przyczyn źródłowych (RCA)

- Nie tylko „naprawa”, ale znalezienie i eliminacja przyczyny.

3. Szkolenia operatorów

- Wielu awariom można zapobiec poprzez właściwą obsługę i rozpoznawanie sygnałów ostrzegawczych.

4. Cyfrowe wsparcie UR

- Systemy takie jak CMMS Signalo pozwalają śledzić MTBF, rejestrować awarie, tworzyć raporty i harmonogramy działań.

- Dzięki integracji z tabletami na hali, dane są rejestrowane od razu, bez opóźnień.

5. Działania prewencyjne i predykcyjne

- Na podstawie trendów wskaźnika można planować przeglądy prewencyjne i modernizacje.

- W połączeniu z systemem Andon 4.0 możliwe jest natychmiastowe reagowanie na wzrost awaryjności.

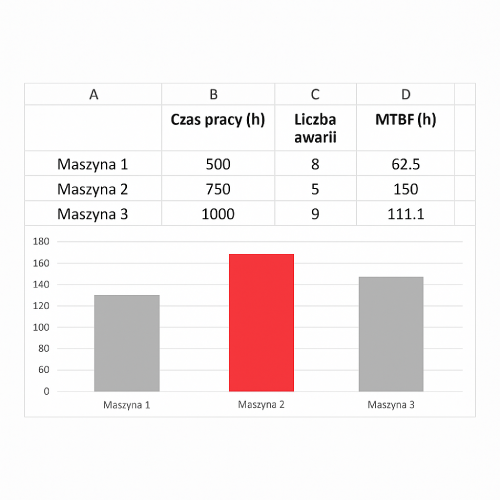

Przykładowa analiza wskaźnika dla trzech maszyn

| Maszyna | Czas pracy (h) | Liczba awarii | MTBF (h) | Uwagi |

|---|---|---|---|---|

| Linia A | 720 | 3 | 240 | Stabilna, brak trendu wzrostu awarii |

| Linia B | 720 | 6 | 120 | Powtarzające się problemy mechaniczne |

| Linia C | 720 | 12 | 60 | Krytyczna – wymaga interwencji |

Jak raportować i wizualizować MTBF?

- Najlepsze efekty daje prezentacja MTBF per maszyna, linia i typ awarii.

- Używaj wykresów trendów – szybciej widać poprawę lub regres.

- Przykładowy dashboard CMMS powinien zawierać: MTBF, MTTR, liczba awarii, czas przestojów, status działań korygujących.

→ W modułach Signalo, dashboardy są dostosowane do zakładu – nie tylko raportują, ale wspierają podejmowanie decyzji.

Jakie KPI warto powiązać z MTBF?

- Liczba awarii / miesiąc / linia

- MTBF / typ maszyny

- Koszt przestojów spowodowanych awariami

- Procent awarii z usuniętą przyczyną źródłową

- Czas reakcji od zgłoszenia do rozpoczęcia naprawy

Kiedy wskaźnik może wprowadzać w błąd?

- Gdy maszyna jest często przezbrajana lub uruchamiana w krótkich cyklach.

- Gdy ignorujemy „drobne awarie”, które są symptomami większego problemu.

- Gdy nie analizujemy powiązań między MTBF a MTTR – maszyna może rzadko się psuć, ale naprawa trwa zbyt długo.

MTBF a kultura techniczna w firmie

- Świadomość obliczania tego wskaźnika wśród zespołów UR i produkcji zwiększa zaangażowanie.

- Gdy dane są transparentne, łatwiej podejmować decyzje: czy modernizować, szkolić, czy zmieniać procedury.

- Wskaźnik nie może być „tylko liczbą” — musi być narzędziem codziennego zarządzania.

Najczęściej zadawane pytania (FAQ)

Czy MTBF i MTTR to to samo?

Nie. MTBF określa średni czas między awariami, a MTTR – średni czas ich naprawy. Oba są ważne, ale mierzą różne aspekty niezawodności.

Ile danych potrzeba, aby wskaźnik był wiarygodny?

Im dłuższy okres i większa liczba awarii, tym lepiej. Przyjmuje się minimum 3–6 miesięcy obserwacji.

Czy można podnieść MTBF bez nowych maszyn?

Tak. Wskazane są działania prewencyjne, standaryzacja UR i eliminacja przyczyn źródłowych awarii.

Jak często raportować MTBF?

Zalecamy cotygodniowe przeglądy dla zespołów UR oraz miesięczne podsumowania dla kierownictwa.

Czy CMMS automatycznie liczy MTBF?

Tak – nowoczesne systemy CMMS, takie jak Signalo, robią to na podstawie zgłoszeń awarii i czasu pracy maszyny.

Podsumowanie

- MTBF to kluczowy wskaźnik niezawodności, ale jego skuteczność zależy od poprawnego zbierania danych, kontekstu i właściwej interpretacji.

- Największe błędy to niepoprawne liczenie, zła klasyfikacja awarii i brak działań korygujących.

- Poprawa MTBF wymaga współpracy UR, produkcji i automatyki, wspartej przez systemy CMMS, checklisty i analizę RCA.

- Signalo CMMS i Andon 4.0 to przykłady narzędzi, które wspierają cały cykl: od rejestracji danych, przez analizę, po poprawę MTBF.

- Realny wzrost MTBF = mniej przestojów, lepsze planowanie, wyższa efektywność.

→ Jeśli chcesz dowiedzieć się, jak zacząć poprawiać MTBF w swojej fabryce — bez kosztownych wdrożeń i długich analiz — umów konsultację z naszym zespołem.

MTBF Kalkulator Excel – Sprawdź, ile tracisz przez awarie

Pobierz darmowy szablon Excel, który automatycznie obliczy MTBF i pokaże, które maszyny generują największe straty. To pierwszy krok, by odzyskać kontrolę nad przestojami i zacząć realnie oszczędzać.