Kanban produkcyjny to metoda zarządzania przepływem pracy, która pochodzi z Japonii. Słowo „kanban” dosłownie oznacza „widoczną kartę” lub „sygnał”. W uproszczeniu, metoda służy do kontrolowania przepływu materiałów i informacji w procesie produkcyjnym.

Kanban produkcyjny – jak to działa?

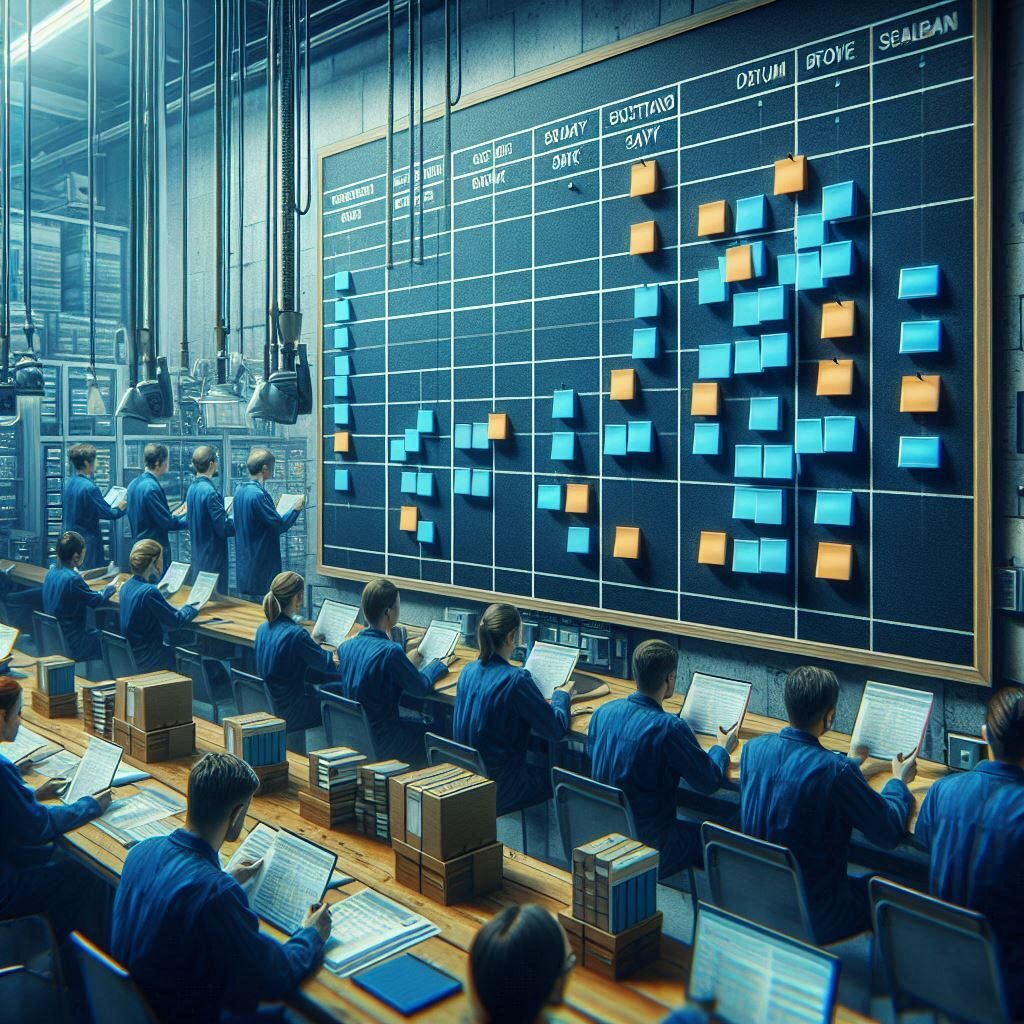

W centrum kanbanu znajduje się wizualna tablica kanbanowa. To nic innego jak duża tablica, na której są umieszczone karty, zwane kanbanami. Każdy kanban reprezentuje konkretną pracę do wykonania, na przykład zadanie, produkt lub komponent.

Kanban produkcyjny – tablica kanbanowa

Tablica kanbanowa jest podzielona na sekcje, które odzwierciedlają różne etapy procesu produkcyjnego. Na przykład, jeśli mamy linię montażową, tablica może mieć sekcje dla etapu montażu, testowania i pakowania.

Kiedy dany etap jest gotowy do przyjęcia nowych zadań, pracownicy biorą odpowiednie kanbany z sekcji „Gotowe”. Przenoszą kanbany do swojego stanowiska pracy i rozpoczynają wykonywanie pracy. Kiedy zakończą dane zadanie, kanban jest umieszczany w odpowiedniej sekcji tablicy, np. „Wykonane”.

Tablica kanbanowa pełni kilka ważnych funkcji:

- Jako wizualne narzędzie, które umożliwia zespołowi widzenie, jakie zadania są w toku, jakie są opóźnienia i gdzie może występować wąskie gardło. Pozwala to na szybkie reagowanie na problemy i przeprowadzanie korekt.

- Tablica kanbanowa jest źródłem informacji o stanie produkcji. Każdy pracownik może na niej zobaczyć, jakie zadania są dostępne, jakie są ich priorytety i jakie są ilości. To pomaga w planowaniu i organizacji pracy.

- Działa jako system sygnalizacji. Kiedy kanban jest przenoszony z jednej sekcji do drugiej, to oznacza, że dany etap jest gotowy do przyjęcia nowych zadań. Jest to sygnał dla poprzedniego etapu, aby rozpocząć produkcję nowych elementów.

Kanban produkcyjny – korzyści stosowania

Kanban produkcyjny to prosty i skuteczny sposób zarządzania produkcją, który pozwala na lepszą kontrolę nad przepływem materiałów i informacji. Oto kilka kluczowych aspektów związanych z kanbanem i korzyści, które można z niego czerpać:

Redukcja nadmiarowych zapasów

Kanban opiera się na produkcji „pociągnięciu”, czyli wtedy, gdy istnieje rzeczywiste zapotrzebowanie. Dzięki temu można uniknąć nadmiarowych zapasów i zmniejszyć koszty związane z ich przechowywaniem i utrzymaniem.

Przykład: W fabryce samochodów zamiast gromadzić tysiące gotowych części na magazynach, produkcja komponentów jest inicjowana na podstawie kanbanów, które są pobierane przez pracowników, gdy istnieje rzeczywiste zapotrzebowanie na daną część.

Poprawa przepływu pracy

Kanban zapewnia przejrzystość i kontrolę nad procesem produkcyjnym. Wizualna tablica kanbanowa pokazuje, jakie zadania są w toku, jakie są opóźnienia i gdzie może występować wąskie gardło. Dzięki temu zespół może szybko reagować na problemy i wprowadzać korekty.

Przykład: W wytwórni elektroniki, zespół produkcji może widzieć, że montaż jednego z komponentów jest opóźniony. Mogą oni natychmiast podjąć działania, aby rozwiązać problem, np. dostarczając brakujące części lub przesuwając zasoby ludzkie na odpowiednie stanowisko.

Ciągłe doskonalenie procesów

Kanban umożliwia monitorowanie i analizę przepływu pracy, co pozwala na identyfikację obszarów do ulepszenia. Zespoły produkcyjne mogą skupić się na eliminowaniu marnotrawstwa, optymalizacji sekwencji operacji i usprawnianiu działań.

Przykład: W linii produkcyjnej tekstyliów, zespół może zauważyć, że często występują opóźnienia w przesyłce surowców. W wyniku analizy kanbanowej mogą dojść do wniosku, że dostawcy powinni być bardziej regularni lub że warto zainwestować w większe magazyny surowców.

Kanban produkcyjny – etapy wdrożenia

- Zrozumienie procesu produkcyjnego

Przede wszystkim należy dokładnie zrozumieć proces produkcyjny, etapy, zasoby i zależności między nimi. To pomoże w identyfikacji obszarów, które można zoptymalizować za pomocą kanbanu.

- Wybór obszaru do wdrożenia kanbanu

Zaczynamy od wyboru jednego obszaru, na którym chcemy wdrożyć kanban. Może to być linia produkcyjna, konkretny etap produkcji lub nawet dostawy materiałów.

- Określenie elementów kanbanu

Następnie należy określić, jakie elementy będą sterowane za pomocą kanbanu. Może to być dana część, komponent lub zadanie produkcyjne. Każdy element powinien mieć przypisany odpowiedni kanban.

- Stworzenie tablicy kanbanowej

Wizualna tablica kanbanowa jest kluczowym narzędziem kanbanu. Można ją stworzyć na tablicy korkowej lub wykorzystać narzędzia online. Na tablicy powinny być widoczne komórki odpowiadające poszczególnym etapom produkcji, a kanbany umieszczane w odpowiednich komórkach.

- Szkolenie pracowników

Ważne jest przeszkolenie pracowników zasad kanbanu, aby wszyscy zrozumieli, jak korzystać z tablicy kanbanowej, jak interpretować kanbany i jak reagować na sygnały.

- Monitorowanie i doskonalenie

Po wdrożeniu kanbanu, monitoruj przepływ pracy, analizuj wyniki i reaguj na problemy. Ciągle doskonal swoje procesy, wprowadzaj ulepszenia i dostosuj kanban do zmieniających się warunków.

Kanban produkcyjny – przykłady zastosowania

Linia montażowa w fabryce telewizorów

Na tablicy kanbanowej znajdują się kanbany reprezentujące różne komponenty, takie jak ekrany, obudowy, płyty główne itp. Gdy dany komponent jest wykorzystywany, pracownicy zabierają odpowiadający mu kanban i zamawiają kolejne dostawy. To pozwala na ścisłe kontrolowanie stanu zapasów i unikanie niedoborów czy nadmiarowych zapasów.

Produkcja mebli

W zakładzie produkcyjnym mebli, kanbany mogą reprezentować poszczególne etapy produkcji, takie jak obróbka drewna, malowanie, montaż itp. Pracownicy zabierają kanbany z sekcji „Gotowe” i przenoszą je do swoich stanowisk, rozpoczynając pracę. Kiedy dany mebel jest gotowy, kanban jest umieszczany w sekcji „Wykonane”. To umożliwia płynne przepływanie mebli przez proces produkcyjny i szybką identyfikację opóźnień czy problemów.

Produkcja odzieży

W fabryce odzieży, kanbany mogą reprezentować poszczególne zamówienia lub modele. Na tablicy kanbanowej są sekcje dla różnych etapów produkcji, takich jak cięcie materiału, szycie, wykończenie itp. Pracownicy zabierają kanbany z sekcji „Gotowe” i przenoszą je do odpowiednich stanowisk. Po zakończeniu danego etapu, kanban jest przenoszony do kolejnej sekcji. Dzięki temu można monitorować postęp produkcji i reagować na ewentualne problemy.

Produkcja samochodów

W fabryce samochodów, kanban może być stosowany na różnych poziomach, od dostaw części po sam montaż pojazdów. Kanban reprezentuje konkretne komponenty, takie jak silniki, układy hamulcowe czy skrzynie biegów. Gdy dany komponent jest potrzebny do montażu samochodu, kanban jest zabierany i kolejne dostawy są zamawiane. To pozwala na zapewnienie ciągłego przepływu materiałów i minimalizowanie ryzyka niedoborów.

W tych przykładach kanban służy do kontrolowania przepływu materiałów, zarządzania stanami zapasów, minimalizowania opóźnień oraz poprawy efektywności i elastyczności produkcji. To tylko kilka zastosowań kanbanu, który może być dostosowany do specyfiki różnych branż i procesów produkcyjnych.

Warto zapamiętać

Kanban produkcyjny to prosty, ale efektywny sposób zarządzania produkcją. Poprzez redukcję nadmiarowych zapasów, poprawę przepływu pracy i ciągłe doskonalenie procesów, kanban przyczynia się do zwiększenia efektywności i konkurencyjności firmy. Wdrożenie kanbanu rozpoczyna się od zrozumienia procesu produkcyjnego, wyboru obszaru do wdrożenia, określenia elementów kanbanu, stworzenia tablicy kanbanowej, szkolenia pracowników oraz monitorowania i doskonalenia procesów. Jeśli Twoja firma stawia na efektywność i elastyczność, kanban produkcyjny może być doskonałym narzędziem, które przyniesie wymierne korzyści.

Wsparcie wdrożenia – wykorzystanie systemów Signalo

Zachęcamy do kontaktu z firmą Signalo, ekspertem w dziedzinie optymalizacji procesów produkcyjnych. Nasza firma specjalizuje się w wdrażaniu autorskich narzędzi informatycznych, które pomagają usprawnić działanie przedsiębiorstw. Dzięki ogromnemu doświadczeniu i wiedzy, jesteśmy w stanie dostosować rozwiązania do indywidualnych potrzeb organizacji.

Nasze narzędzia informatyczne umożliwiają automatyzację procesów, eliminację marnotrawstwa, optymalizację przepływu pracy oraz ścisłe monitorowanie efektywności. Dzięki temu, firma może osiągnąć znaczne zwiększenie wydajności, redukcję kosztów i skrócenie czasu cyklu produkcyjnego.

Zespół Signalo składa się z doświadczonych specjalistów, którzy doskonale znają się na potrzebach wielu branż i są w stanie dostarczyć rozwiązania dopasowane do specyfiki każdej organizacji. Współpracując z nami, otrzymają Państwo nie tylko nowoczesne narzędzia informatyczne, ale również wsparcie i doradztwo na każdym etapie wdrażania.

Jeśli Państwa firma stawia na ciągły rozwój, efektywność i konkurencyjność, skontaktujcie się z nami już dziś. Wspólnie opracujemy strategię usprawnienia procesów produkcyjnych, która pozwoli Państwu osiągnąć wyższy poziom efektywności produkcji.

Kanban produkcyjny

Pobierz instrukcję - Wdrażaj Kanban w swojej firmie!

Zyskaj przewagę nad konkurencją, wdrażając efektywny system Kanban w swojej firmie – pobierz nasze opracowanie i rozpocznij optymalizację procesów produkcyjnych już dziś! To praktyczna instrukcja, która poprowadzi Cię przez proces wdrożenia Kanbanu, pomagając w osiągnięciu większej wydajności i lepszej organizacji pracy.

Może Cię także zainteresować

Systemy IT dla produkcji

Z jakim wyzwaniem chciałbyś się zmierzyć?

- Optymalizacja logistyki wewnętrznej

- Przywołania gniazd produkcyjnych

- Komunikaty z maszyn

- Wysokie koszty żużycia prądu, wody lub gazu

- Zarządzanie umiejętnościami pracowników

- Usprawnianie produkcji

- Zarzadzanie i kontrola dystybucji narzędzi

- Zbieranie sugestii pracowniczych (Kaizen, BHP, ESG)

- Elektroniczne instrukcje stanowiskowe / BHP na tablety

- Poprawa bezpieczeństwa

Wartości

Poznaj korzyści współpracy

Oferujemy darmową konsultację jako pierwszy krok współpracy, dzięki któremu możesz poznać nasz model działania oraz zweryfikować nasze kompetencje w zakresie doradztwa.

Dzięki temu jeszcze przed podjęciem decyzji masz poczucie, że Twoja sytuacja i problem zostały dobrze zrozumiane oraz zaproponowane rozwiązanie będzie optymalnie pasować do sytuacji w Twoim przedsiębiorstwie.

Nasze usługi (wsparcie) są ujęte w abonamencie, co nie generuje kosztów ukrytych. Abonamentowa forma rozliczeń pozwala radykalnie obniżyć próg wejścia w system i od razu móc go testować.

Jesteśmy niezależni komunikacyjnie – potrafimy rozwinąć nasz system bez zależności od działu IT klienta.

☛ Nie generujemy dodatkowej pracy dla działu IT. Obniżamy w ten sposób ryzyko wdrożenia i związanych z tym kosztów. Możliwość szybszego wdrożenia rozwiązania skutkuje szybszym uzyskaniem zwrotu z inwestycji.

Logowanie do naszych aplikacji zabezpieczone jest na wysokim poziomie, charakterystycznym dla rozwiązań bankowych.

Jednocześnie proces logowania jest intuicyjny. Twoje dane są dzięki naszemu systemowi bezpieczne jak w banku.

Oferujemy wielojęzyczność naszych rozwiązań poprzez zastosowanie tłumaczenia „w locie” — każdy pracownik obsługuje aplikacje w swoim ojczystym języku.

☛ Wpływa to na zwiększenie efektywności oraz obniżenie kosztów dzięki zwiększeniu potencjalnego rynku pozyskania pracowników, oraz braku konieczności zatrudniania tłumaczy.

Nasze oprogramowanie posiada interfejs zoptymalizowany pod kątem szybkiej, łatwej, intuicyjnej obsługi, nawet przez słabo wykwalifikowanego i wykluczonego cyfrowo pracownika.

☛ Oznacza to dla Ciebie realną oszczędność czasu i kosztów szkolenia pracowników w zakresie korzystania z nowego oprogramowania. Możliwość szybkiego wdrożenia oprogramowania do użycia — krótszy okres przejścia/wdrożenia.

Za nami wiele wdrożeń w największych zakładach przemysłowych w Polsce i Europie.

☛ Zobacz Case Studies: ABB, Dayco,Tenneco.

Nasza skuteczna praca, pozytywne opinie Klientów oraz ogromne doświadczenie są gwarancją, że współpraca z nami pozwoli osiągnąć Twoje cele w zakresie redukcji kosztów, usprawnienia procesów, poprawy organizacji pracy, wydajniejszego wykorzystania istniejących zasobów, a w efekcie lepszego wyniku finansowego.

Doradzimy Ci jak skonfigurować system na bazie wcześniejszych doświadczeń oraz know-how.

☛ Podzielimy się nasza wiedzą i doświadczeniem zdobytym na bazie setek już zrealizowanych projektów w Polsce i na rynku międzynarodowym.

☛ Zamów darmową konsultację. Zadzwonimy do Ciebie, aby przedstawić plan na zbudowanie Twojego sukcesu!

☛ Współpraca z nami pozwoli Ci na oszczędność czasu i pieniędzy, wynikającą z jak najbardziej efektywnego wykorzystania systemu.

☛ Nasze partnerstwo doprowadzi także do wypracowania nowych procesów w przedsiębiorstwie, które zapewniają redukcję kosztów lub zwiększenie zysku.